Az olcsó a drága: ez a mondás szerszámokra különösen érvényes.

Kemény anyagból készült bevonatok karcolásos vizsgálata

Egy olcsó készletben vásárolt fúrófej már néhány furat készítése után elkophat. A jó minőségű, profiknak való vágószerszámokat éppen ezért kemény anyagokkal vonják be. Az ilyen bevonatok ellenőrzése a karcolásvizsgáló feladata.

A bevonat tapadási és kohéziós tulajdonságaitól függ, hogy a fúrószár sokáig használható marad-e, vagy az aranyozott karóra ragyogása évek múltán is megmarad. Ha például egy festék lekopik, a problémát valószínűleg maga a bevonó anyag okozza. A bevonat és az alapanyag határfelületén gyakran repedések és sérülések keletkeznek.

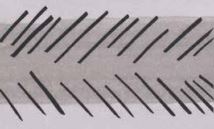

A karcolásteszt széles körben alkalmazott módszer laboratóriumban végzett szimulációra, ahol a bevonatot a mindennapos használat során előforduló behatások érik. A lekerekített hegyű gyémánt kúpot (Rockwell) állandó sebességgel húzzák végig a mintán. Az így létrehozott felületi karcolás megmutatja, hogy a bevonat hogyan viselkedik a való életben.

Különféle anyagok vizsgálata

A FISCHERSCOPE® ST 200 a Fischer első karcolásos vizsgáló eszköze. A készülék számos különféle mérési módot tesz lehetővé. A karcolótű által a felületen kifejtett vizsgáló erőhatás lehet állandó, de növekvő mértékű is.

Az állandó erővel végzett karcolásos vizsgálatot általában a karcolási keménység vagy a karcállóság megállapítására használják. A progresszív vizsgálati módot alkalmazzák gyakrabban. Ebben az esetben a felületre ható erő növekszik vagy fokozatosan, vagy lineárisan.

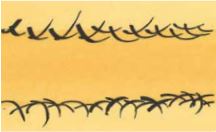

Az karcolótűt végig húzzák a bevonaton, kezdetben nagyon kis terheléssel. Ahogy az erő növekszik, fokozatosan behatol a rétegbe. A behatolási mélység növekedésével az anyag feszültsége is növekszik, amíg elér egy bizonyos erőt - az LC - kritikus terhelést -, ami már az anyag meghibásodását okozza: Repedések keletkeznek és a bevonat lepattogzik.

A terhelést megfelelően kell megválasztani ahhoz, hogy a vizsgálat értékelhető eredményt adjon. Ha túl alacsony, a bevonatot szinte nem is éri behatás; ha pedig nagyon magas, akkor az indenter egészen az alaprétegig átlyukaszthatja a bevonatot és károsodhat.

Kemény anyagrétegek, például titán-nitrid vagy gyémánt-szerű szén (DLC) esetén gyakran 30-50 N-nél nagyobb vizsgálati terhelés szükséges ahhoz, hogy komolyabb anyagdarabok váljanak le. A festékekhez hasonló lágyabb anyagok viszont alacsony vizsgáló erőket igényelnek, mivel a bevonat általában sokkal hamarabb megadja magát.

Az ilyen változatos bevonatok kezeléséhez az ST 200 lehetséges vizsgálati terhelések széles skáláját kínálja: 0,1-től egészen 200 N-ig. Így ideális kemény bevonatokon végzett mérésekre, de lehetővé teszi vastagabb festékrétegek vizsgálatát is.

Értékelés: hozzáértő szem szükséges

A karcolásvizsgálat egy összehasonlító eljárás, amely referencia-mérésekre támaszkodik. A kezdeti értékeléseket mindig szemrevételezéssel végzik. Nagy felbontású mikroszkóp alatt a vizsgáló meghatározza, melyik erőhatás váltotta ki az első repedéseket, vagy mikor pattogzott le a bevonat.

A mikroszkópos kiértékelésen kívül az ST 200 rögzítheti az akusztikus emissziót, azaz a karcolási zajt, valamint a tangenciális erőt, vagyis azt az ellenállást, amit az anyag az indenterrel szemben fejt ki. Felerősödött a karcolás zaja? Vagy a gyémántfej egyszer csak áthatolt a bevonaton? Mindkettő azt jelzi, hogy az anyag megadta magát.

A WinSCU szoftver intuitív felhasználói felülete egyetlen értékelési lépésben összesíti mind a három paramétert: a mikroszkóp képét, a hangjelzést és a tangenciális erő változását. A kritikus terhelések megállapítása így csupán néhány egérkattintást igényel.

További karcolásos vizsgáló eszközöket terveznek

A ST 200 teszi teljessé a szerszámipar számára kínált Helmut Fischer portfóliót. Nanobemetszéses rendszereikkel és az XDAL röntgen-fluoreszcens készülékkel együtt a Fischer teljes minőségbiztosítási megoldást kínál a TiN és DLC bevonatokhoz.

Már fejlesztés alatt áll egy másik karcolásos vizsgáló műszer lágy anyagokon, például polimereken és műanyagokon végzendő mérésekhez. A FISCHERSCOPE ST 30-at ez év közepén fogják bemutatni!

Vesszős Balázs

szakterületi üzletkötő – rétegvastagságmérés

06 1 420 5883 vagy info@grimas.hu

Termékek

Roncsolásmentes Avi.

Roncsolásos Avi.

Speciális Avi.

Elérhetőségek

Irodai cím:

1214 Budapest, Puli sétány 2-4.

Telefonszám:

+36 1 420-5883

Email:

info@grimas.hu

Nyitvatartás:

Hétköznap: 7:30 - 16:00

Copyright 2023 | GRIMAS Ipari Kereskedelmi Kft. © Minden jog fenntartva.