Mindenki hallott már a ChatGPT-ről és az OpenAI-ról, valamint a nemrég piacra került számos elképesztő AI-eszközről. De kipróbálta már valaki a mesterséges intelligenciát a CT-adatok értékelésére? Tudta, hogy a képelemzéshez is lehet AI-t használni? Olvasson tovább!

A Comet Mesterséges Intelligencia (AI) megoldása a porozitásméréshez

Az alábbi cikkben bemutatjuk, hogyan működik a mesterséges intelligencia (AI) és a mélytanulás (DL), valamint hogy ez a technika mennyiben más a hagyományos módszerekhez képest. Bemutatjuk, hogyan használják a Dragonfly szoftvert egy additív módon gyártott benchmark alkatrész porozitásának elemzésére, közvetlenül összehasonlítva az új mélytanulási AI-módszert a hagyományos küszöbértékelési (thresholding) eljárások esetén.

A probléma

Minden gyártott alkatrésznek van némi porozitása, és az additív gyártás esetében ezek a pórusok nagyon kicsik és nehezen észrevehetők. A CT nagyon hasznos e pórusok leképezésére, de szegmentálásuk és elemzésük mindig kihívást jelent. Számos algoritmus használható, és szinte minden módszerhez tartozik némi emberi beavatkozás a folyamatba. Jellemzően egy emberi operátornak kell kiválasztania egy küszöbértéket, amely alatt a pórusok sötétebb régiói kerülnek kiválasztásra, a sűrűbb anyagrészek pedig nem. Ez a folyamat akkor válik kihívássá, ha a pórusok a pixelmérethez képest kicsik, vagy ha a kép kontrasztja nem ideális, ami miatt a szegmentálási folyamat néha hibás, és a különböző emberi operátorok eltérő eredményeket kapnak. Egy előre betanított mélytanulási modell használata kiküszöböli ezt az emberi elfogultságot, ugyanakkor lehetővé teszi az automatizálást, mivel a modell egy makró részeként „emberi bemeneti tényező” nélkül is előhívható.

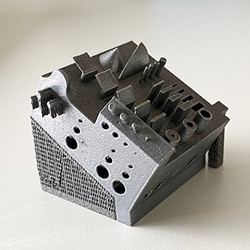

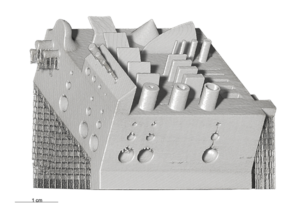

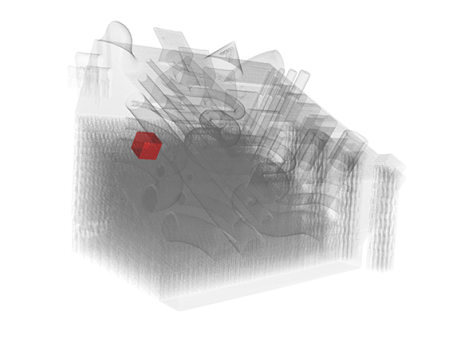

A benchmark alkatrészt melyet ebben az esettanulmányban mutatunk be a Fraunhofer IWS-ben lézerporágy fúziós (L-PBF) additív gyártással állították elő AlSi10Mg anyagból. Ez egy 40 x 40 x 30 mm-es benchmark-konstrukció, amelynek célja a változó méretű és orientációjú kis elemek és a bonyolult kialakítású belső csatornák gyárthatóságának vizsgálata. A CT-vizsgálatokat egy Comet Yxlon FF35 CT-rendszerrel végezték 200 kV és 200 µA alkalmazásával, 35 µm-es felbontás mellett. A rekonstruált adatokat betöltöttük a Dragonfly programba, és az alapvető vizualizációs eszközökkel megjelenítettük az alkatrészt és annak belső "nyitott" csatornáit.

1 + 2. ábra: Az additív módon gyártott referenciaalkatrész CT felületi nézete (balra) összetett geometriával és belső csatornákkal (jobbra).

Porozitás azonosítása és mérése

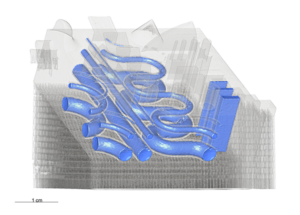

A CT-vizsgálatokon sok részletet fel lehet ismerni az alkatrészek belsejében - ebben az esetben, ahogy az alábbi ábrán látható, a következők könnyen azonosíthatók: (A) az AM-folyamatból adódó nem szándékos porozitás, (B) a tervezett belső csatornák és (C) az olvadatlan port tartalmazó belső csatornák.

3. ábra: Keresztmetszeti CT-felvétel a porozitást és a csatornákat mutatja maradék por nélkül és maradék porral

Ebben a munkában a gyártási folyamat során kialakuló porozitás (A) jellemzésére vagyunk kíváncsiak. A kézi küszöbérték-meghatározási módszer és a mélytanulási módszer közvetlen összehasonlítása érdekében 10 érdekes régiót (ROI) választunk ki, amelyeket elemezni fogunk. Az alábbi képen egy ROI látható:

4 + 5. ábra: Egy ROI kiválasztása részhalmazként a porozitáselemzéshez

Minden ROI esetében kézi küszöbértékelést alkalmazunk, mivel az automatikus Otsu* küszöbérték nem működik - a pórusok túl kicsik és túl kevesen vannak ahhoz, hogy az automatikus küszöbértékelést lehetővé tegyék. Az alábbi ábrán egy keresztmetszeti példa látható a sikertelen Otsu küszöbértékre és a manuális küszöbérték-beállításra.

*Otsu módszere, Nobuyuki Otsu után elnevezve, az automatikus képküszöbölés elvégzésére.

- és 7. ábra: Hagyományos szegmentálási megközelítések: Otsu küszöbérték a ROI-ban (balra) nem működik megfelelően a nagyon kevés és kicsi pórus miatt; kézzel beállított küszöbérték (jobbra).

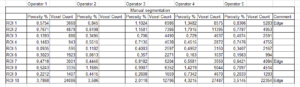

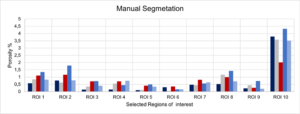

A kézi küszöbértékek esetében az emberi kezelők által okozott eredendő torzítás/hiba létezik, amely kisebb pórusok vagy zajosabb adatok esetén erősebbé válik. Demonstrációként megismételjük a 10 mérést különböző operátorok által, és az alábbiakban bemutatjuk a kézi kvantálás eredményeit az egyes ROI-k porozitás %-os értékei tekintetében.

8. ábra: A különböző emberi operátorok által jelentett porozitásértékek különbségei, ugyanazon adatok és ugyanazon 10 ROI esetén.

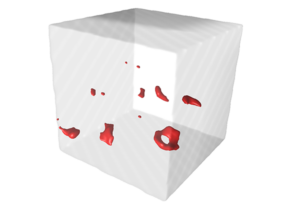

A mesterséges intelligencia mélytanulási modell alkalmazásával az emberi elfogultságból eredő tényező megszűnik. A Dragonfly szoftver jól ismert a mesterséges intelligencia eszközeiről, és ebben az esetben egy előre betanított additív gyártási porozitási modellt használnak "out of the box". Ezt a modellt korábban több mint 50 adatkészleten képezték ki, lefedve a legtöbb additív gyártási porozitástípust, ahogy az a tipikus laboratóriumi CT-képadatokban látható. Ez a modell lehetővé kívánja tenni a felhasználó számára, hogy további a mesterséges inteligencia módszereit befolyásoló adatokat úgynevezett „képzéseket” adjon hozzá, hogy jobban illeszkedjen az adott feladathoz. Ebben az esetben azonban további képzés nélkül is sikeresen használható. A modell alkalmazása a teljes mintára az alábbiakban látható.

9. ábra: Mélytanulásos szegmentálás és a porozitás elemzése a teljes benchmark részen

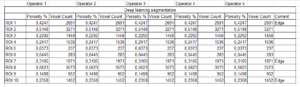

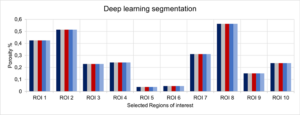

Az egyik gyakran felmerülő kérdés: mennyire ismételhető egy mély tanulási modell? Nos, ebben az esetben ugyanazt a modellt különböző operátorok alkalmazták, és ugyanazt az operátort többször is. A válasz minden esetben pontosan azonos volt. Egyáltalán nincs eltérés, az osztályozott voxelek száma minden alkalommal azonos, tehát nincs hiba.

10 .ábra: 5 felhasználó által 10 ROI-n végzett mélytanulásos porozitáselemzés

Következtetés

Egy additív módon gyártott referenciaalkatrészt elemeztek a porozitás szempontjából, és a Dragonfly szoftverben egy mély tanulási modellt használtak a porozitás szegmentálására és számszerűsítésére. Ezt hasonlították össze a hagyományos kézi küszöbérték-megközelítéssel, amely némi emberi hibával jár. A mélytanulási módszer kiküszöböli a felhasználói hibát és javítja a megbízhatóságot ennél a kihívást jelentő problémánál, emellett lehetővé teszi az elemzések automatizálását is. Az itt használt modell egy úgynevezett U-net** volt, amelynek mélysége 5, és amelyet korábban >50 adatkészleten képeztek ki. Ezt a modellt itt "out of the box" (és a Dragonflyban is szerepel) használtuk, de tovább lehetne képezni, hogy robusztusabbá tegyük az adatkészletek szélesebb körén, és például zajosabb adatokon is működjön.

**U-net, egy népszerű konvolúciós hálózati architektúra a gyors és pontos képszegmentáláshoz és matematikai modell a mélytanulásban

Termékek

Roncsolásmentes Avi.

Roncsolásos Avi.

Speciális Avi.

Elérhetőségek

Irodai cím:

1214 Budapest, Puli sétány 2-4.

Telefonszám:

+36 1 420-5883

Email:

info@grimas.hu

Nyitvatartás:

Hétköznap: 7:30 - 16:00

Copyright 2023 | GRIMAS Ipari Kereskedelmi Kft. © Minden jog fenntartva.