Utolsó bejegyzésünkben egy rézből készült 3D nyomtatott alkatrész vizsgálati eredményeit mutatjuk be.

450 kV MesoFocus CT- harmadik rész: Additívan gyártott mdb röntgenes vizsgálata

További információ a felbontásról

Az első cikkben kapcsolatot hoztunk létre az emberi szem felbontása és a CT-felbontás között. Egy gyors keresés során kiderült, hogy "a szem optikai felbontása a legjobb esetben is csak 15 lp/mm".

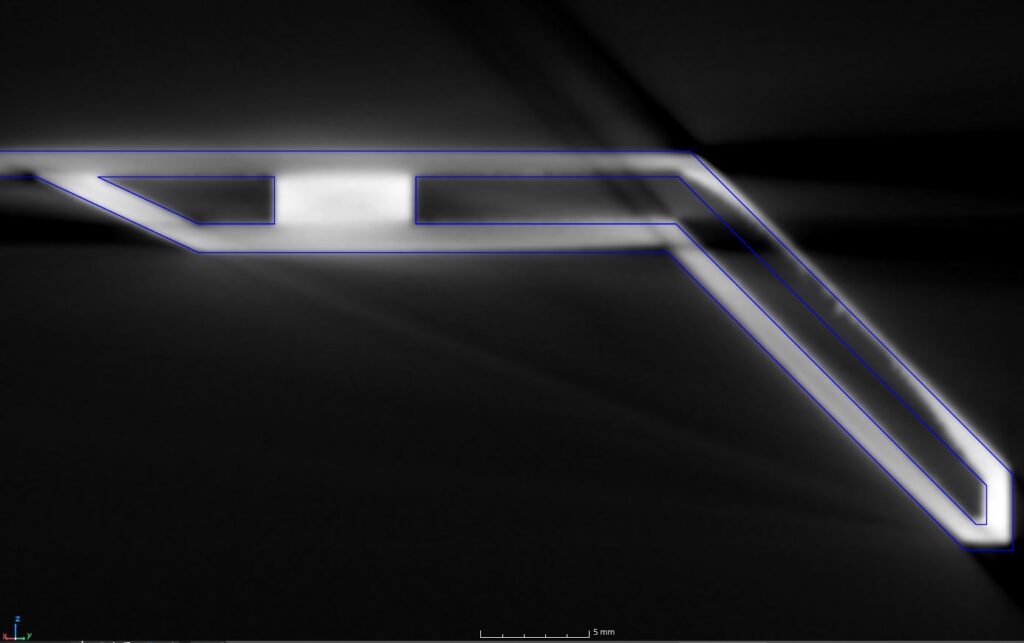

A képalkotó lánc ISO 19232-5 (EN 462-5 vagy ASTM E2002) Duplex IQI-vel végzett 2D felbontási tesztje több mint 20%-os modulációt mutatott a D15 (32 µm) esetében, ami 16 lp/mm-nek felel meg. Ilyen nagy nagyításnál ez szinte csak a fókuszpont méretétől függ.

Az ASTM E2698 egyenleteket használva az optimális nagyítás a névleges 60 µm-es fókuszpont és a 150 µm-es SRb értékű detektor mellett 12 lenne. Még 9-es nagyítással is elérhetjük a 30 µm-es (17 lp/mm) felbontást. Az ASTM E1695 szabvány szerinti CT-vizsgálat 5,1-es nagyításnál 14 lp/mm-nél 10%-os MTF-et mutatott.

A COMET 450 kompakt változata, a vaskos kilépőablak-kerettel rendelkező csőburkolat, és a kezdetleges beállítás okán a nagyítás még tovább optimalizálható, melynek köszönhetően akár további 5 µm-rel nagyobb felbontás érhető el.

Additív módon gyártott réz hűtőberendezés

MesoFocus és Additive Manufacturing, egy kiváló kombináció

A fenti képen látható alkatrész egy hűtőberendezésnek egy eleme, ahol a lapos és a kúp alakú alkatrész belsejében víz áramlik körbe. Ezért vízzárónak kell lennie, ami a 3D nyomtatással nehézségekbe ütközhet, ha a falak túl vékonyak és valami eltérés történt a nyomtatás során.

A réz alkatrész legnagyobb külső átmérője 140 mm, a felső korong átmérője pedig 100 mm. Az ISO 15708 2-nek az 1. táblázata szerint 450 kV és sok szűrés alkalmazásával a röntgensugár 90%-át mindössze a 20-25 mm tömör réz nyeli el. Ez és a dupla vastagság között a síklemezes detektorral végzett CT problémássá válik. A sugárkeményedési jelenség, valamint a zaj kezdik eluralni a képeket.

Itt sincs kivétel, hiszen a sugárzást 100 mm vastag réz blokkolja, ha a lemezsíkot a sugárnyalábhoz igazítjuk. A lehető legnagyobb, 450 kV-os gyorsítófeszültség használata, amelyet a MesoFocus cső szolgáltat, nagy előnynek bizonyul. Mivel azonban lapos, az anyagvastagság gyorsan csökken.

A később bemutatott egyszerű folyamatos 360°-os CT eredményeinek pásztázási paraméterei 450 kV, 1,5 mm-es Sn szűrő és a 100 W-os, névleges 100 µm-es fókuszpont, 900 mm-es fókuszdetektor távolság és 3,6-os nagyítás. A munkadarabnak csak az egyik felét képezték le 1800 vetítéssel 0,8 Hz-en.

Az összehasonlítás kedvéért az alkatrészt egy 450 kV-os minifókuszcsővel is letapogatták, szintén 450 kV-on és 2 mm-es Sn szűrővel, 675 W-on.

Tényleges/Névleges összehasonlítás

A kisebb felbontású minifókusz eredmény elegendő a névleges/tényleges összehasonlítás elvégzéséhez a megfelelő stl-file-lal. Itt láthatjuk, hogy a be- és kimeneti nyíláshoz közeli szakaszok nagyon messze vannak a tűréshatártól (rózsaszínű a fenti ábrán).

Egy keresztmetszeti pillantás az alkatrész belsejébe (lenti ábra) azt mutatja, hogy az anyagnak a névleges méretre történő befejező megmunkálása felnyitná azt.

A minifókuszos CT-vizsgálat keresztmetszeti nézete

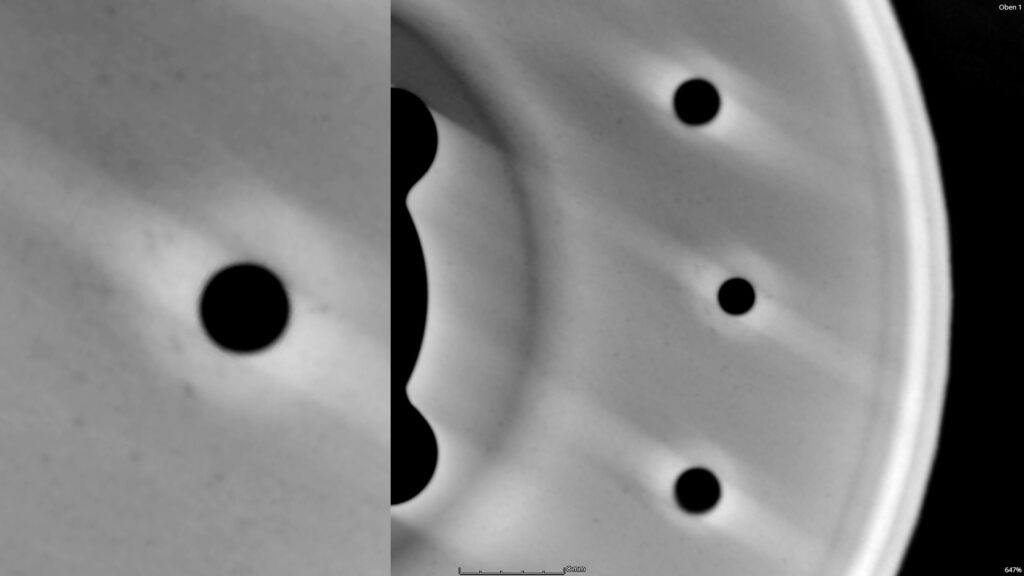

A vízzáróság érdekében az ajánlás szerint legalább 1,2 mm vastagságú szerkezetet kell alkalmazni. Több additívan gyártott acél alkatrészből tudjuk, hogy ennél vékonyabb fal is kiváló megoldás lehet. Rézzel ez esetleg nehezebb megoldás. Ha a lenti képre nézünk egy nagyobb nagyítású kivágással a bal oldalon, akkor a kissé eltérő szürkeértékekkel rendelkező pontok egyenletes eloszlását látjuk. A felbontás miatt nem szemrevételezhető ezeknek a hibáknak a tényleges kiterjedése és mélysége. Legalább azt tudjuk, hogy a minifókuszos CT képes az additív módon gyártott alkatrészek repedéseinek kimutatására.

Mini-fókuszos CT eredmény a bal oldalon levágott nagyítással

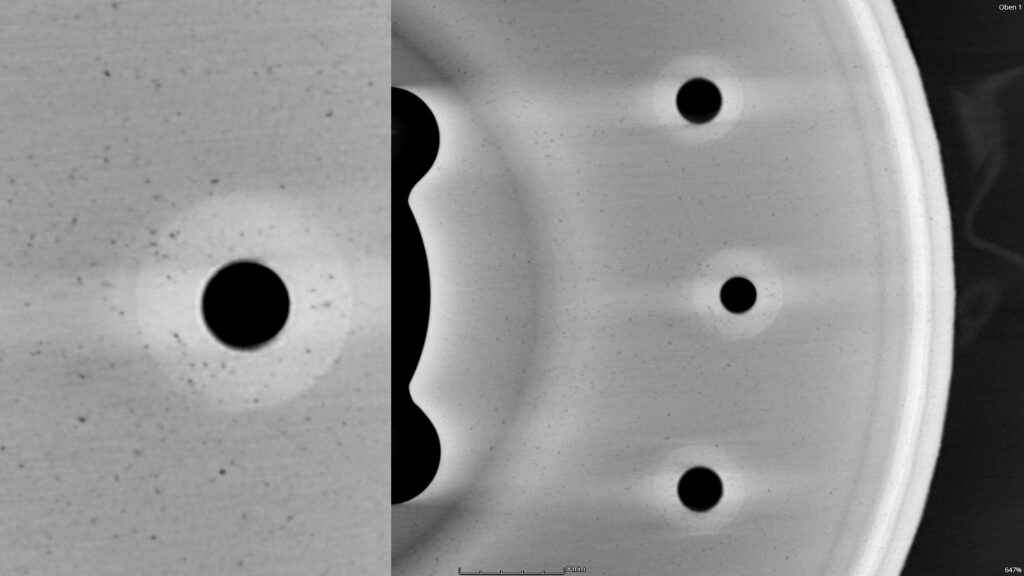

Egészen másképp néz ki, ha az alkatrészt nagyobb felbontással szkenneljük, ami most már 450 kV-on is elérhető a MesoFocus segítségével.

MesoFocus CT eredmény a bal oldalon levágott nagyítással

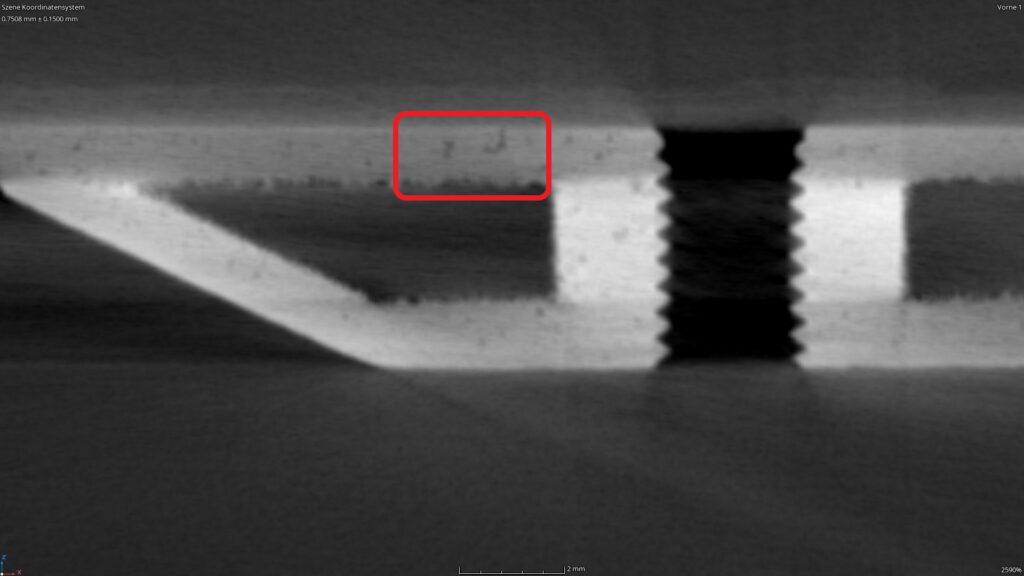

A legtöbb apró hiba mindhárom dimenzióban kicsi, és talán a legapróbb hibák a nem megolvadt fém miatt keletkeztek. Néhányuk azonban a falvastagság felén átívelő csatorna (lásd a lenti ábra), ami miatt zsugorodási jelenségek láthatóak. A legvalószínűbb, hogy a mélyebb csatornák repedések kiindulópontjai lehetnek, amikor az alkatrész mechanikai igénybevételnek van kitéve.

450 kV-os MesoFocus mélységi keresztmetszeti nézet az anyagon átvezető csatornákkal

Felület érdessége

Azt láttuk, hogy a felbontás nagysága néhány esetben a munkadarab felületi érdességénél is jobb. A felületi érdességet nem könnyű számszerűsíteni. Néha az alkatrész és egy referenciafelület „ujjpróbájával” kategorizálják. Ez a vizsgálati mód lehetetlen a belső felületeknél (amelyek elég gyakoriak az additív gyártásnál).

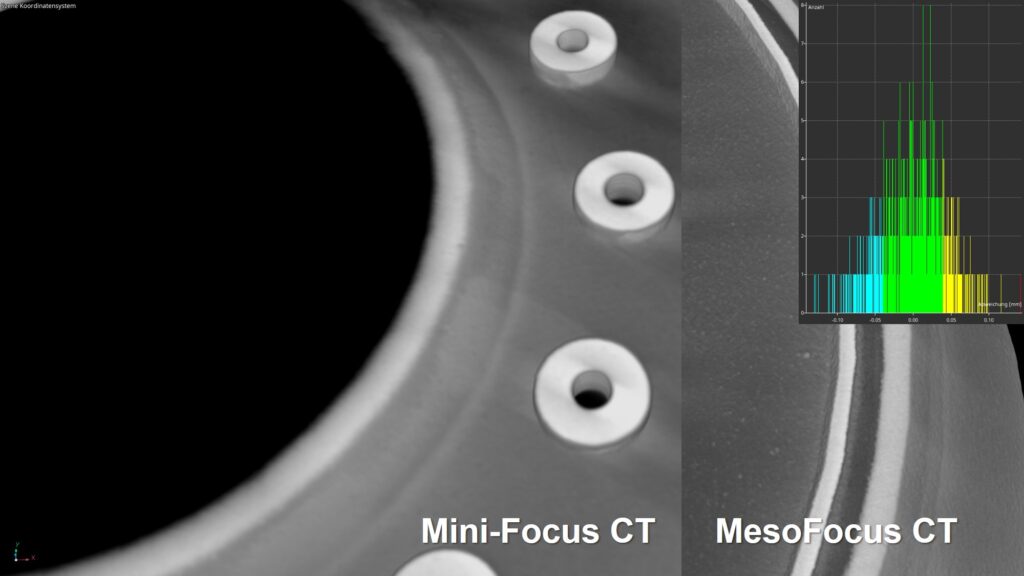

A MesoFocusszal szkennelt CT-modelen kimutathatók a felületi rétegen található mikrotüskék és barázdák is, amelyeket a lézeres poros 3D nyomtatás alakított ki a nyomtatott rétegek felépítése során. A minifókuszt (névleges 400 µm-es fókuszpont) használó, alacsony felbontású CT-vel ezeket a részleteket a képalkotó lánc élesítetlensége elsimítja (lásd a lenti kép bal oldalán a minta 3D-s betekintését és az 1:1 összehasonlítást).

A két különböző felbontás és a belső felületek felületi érdességére gyakorolt hatásuk összehasonlítása (egy kisebb felületi régió magassági eloszlása a betétben)

A MesoFocus felbontásával az érdesség már a térfogat voxelfelbontásával mintavételezhető (lásd a fenti képen látható betét). Kisebb területet lehet vizsgálni, és ekkor az eloszlás szórása (ebben az esetben 54 µm) vagy egy bizonyos százalékos kommutáció (90% 62 µm-ben 90%) az érdesség mérőszáma.

Következtetés

Az elmúlt hetekben bemutattuk, hogy mi minden lehetséges ezzel a nagyszerű, új megoldással a CT-ben.: a 450 kV-os MesoFocus cső egy eddig teljesen elérhetetlen területet nyit meg a nagyon nagy energiájú és ugyanakkor nagyon nagy felbontású zárt csöves röntgenforrások számára.

A legapróbb részletek is láthatóvá váltak az aranyba zárt és hozzáépített munkadaraboknál, és az additív gyártással akár a legkisebb hibák is megjelentek.

Eredeti angol nyelvű szöveg: https://yxlon.comet.tech/en/blog/450-kv-mesofocus-ct-part-3

Termékek

Roncsolásmentes Avi.

Roncsolásos Avi.

Speciális Avi.

Elérhetőségek

Irodai cím:

1214 Budapest, Puli sétány 2-4.

Telefonszám:

+36 1 420-5883

Email:

info@grimas.hu

Nyitvatartás:

Hétköznap: 7:30 - 16:00

Copyright 2023 | GRIMAS Ipari Kereskedelmi Kft. © Minden jog fenntartva.